球狀二水/無水氯化鈣噴霧造粒成套設備

概述

氯化鈣,空氣中極易潮解,強烈吸濕,具有一定的腐蝕性。溶于水、醇、丙酮、醋酸、甲酸、肼、吡啶,乙酰胺等。溶于水時產生大量的熱,水溶液呈微堿性。常溫下由水溶液結晶而析出的常為六水鹽,漸漸加熱到30℃,則溶解在自身的結晶水中,繼續加熱漸漸失水,至200℃時變為二水鹽,再熱至260℃則為無水物。此時容易水解,有CaO生成.放出HCL。氯化鈣溶液蒸發時沸點升較大。一般情況下,氯化鈣具有強的吸潮性,一般用來作為干燥劑或融雪劑。氯化鈣在68%濃度以下均為液體狀態,且該物料的干產品有較強的吸潮性,采用噴霧干燥所得到的粉狀產品為多孔球形,吸潮速度很快,在干燥塔內粘壁嚴重,排料困難,而且粉狀氯化鈣的用途面比較窄。因此噴霧干燥機雖然能夠使用,但由于操作連續性、穩定性差,生產成本較高,單機生產能力較小,因此噴霧干燥并不是氯化鈣干燥的可選干燥方式。

公司研發的噴霧造粒成套裝置主機將固定流化床干燥機和霧化器有機結合,通過凝集涂層的方式進行造粒,一定濃度的料液經過不同形式霧化器霧化后成為不同大小的液滴,一部分液滴粘附并浸潤在較大顆粒的表面,一部分液滴包覆在較小顆粒的表面,一部分液滴粘附細粉(凝集),一部分液滴自成晶種。物料在造粒干燥過程中干燥品質穩定均勻,具有操作穩定性。

公司生產的球狀氯化鈣造粒系統采用自動化控制,可以實現球狀氯化鈣造粒干燥系統設備連續運行,公司現系統中無需人工額外對造粒機進行加料,減少操作強度,操作環境好。已成功運行的氯化鈣造粒干燥生產線單臺套規模無水氯化鈣可達5萬噸/(年·套),77%二水氯化鈣可達4萬噸/(年·套),公司在國外設計制造的多臺套無水氯化鈣造粒干燥生產線已成功投產運行。請客戶在選擇氯化鈣造粒干燥設備廠家 時務必慎重,盡量做到去設備運行實地進行參觀考察。我公司結合國外先進氯化鈣造粒技術及本身多年從事氯化鈣造粒干燥方面的經驗,開發的流化床噴霧造粒干燥技術,實現了氯化鈣液體直接造粒干燥成二水/無水實心球顆粒。

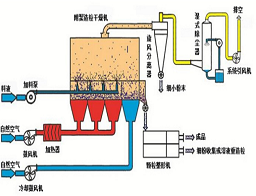

工藝流程示意

裝置組成簡介

成套裝置由熱源裝置(燃油爐/燃氣爐/蒸汽/換熱器)、霧化系統、噴霧流化床造粒干燥機、系統風機、旋風除塵器、余熱回收器、濕法除塵器、冷卻輸送系統、包裝系統及電氣控制系統組成。

物料流程簡介

氯化鈣鈣液經過霧化泵輸送至霧化器與被霧化空氣霧化后成為細小液滴噴霧流化床造粒干燥機,液滴與噴霧流化床造粒干燥機內處于流態化的不同顆粒的物料接觸,并附著在顆粒表面完成包裹、附積及造粒;液滴及顆粒在主機內與由換熱器加熱的潔凈熱空氣帶入的熱量進行充分的熱交換,完成干燥脫水工藝過程;之后顆粒物料通過調節顆粒整形機,可以得到不同粒度的物料顆粒,細小顆粒及粉末返回造粒機作為晶種使用,符合要求的顆粒經冷卻輸送系統冷卻后送至包裝系統作為成品收集。

氣體流程簡介

冷空氣經過熱源裝置的加熱后成為本系統的干燥介質。熱空氣進入到噴霧流化床造粒干燥機底部的風室后經過布風板布風用后進入到流化段,與流化段內的物料進行換熱干燥作用,干燥后尾氣進入到流化床的擴大段,將一定顆粒度的粉塵沉降分離,其后離開流化床干燥機進入旋風分離器、余熱回收器、濕法除塵器以及清洗除霧器三級除塵后達標排放。

系統優勢特點

- 本系統充分考慮設備使用地區的氣候特點專業設計,保證系統使用的連續性。

- 造粒干燥系統整體熱效率高,系統中所有能夠利用的熱量均采用合理的熱量回收工藝。

- 系統設備產出顆粒光潔度及硬度高,且顆粒均勻,粒度1~4mm之間可調。

- 造粒干燥工藝連續生產,整個系統中液體及物料實現自動化運行,系統運行過程中無需人工進行調整操作。

- 各級系統采用多級除塵,在回收物料的同時確保除塵效果,符合排放要求。除塵裝置可根據地域不同更換為袋式除塵器

- 本系統密封性好,采用微負壓操作,生產環境良好。

- 采用本工藝一機多產,可以根據需要生產出粒狀74%氯化鈣、77%氯化鈣、無水氯化鈣。

- 設備占地面積小,投資省。

主要設備簡介

1、噴霧流化床造粒干燥機

- 主要由風室、布風板、流化段、擴大段、霧化器、出料機構、緊急排料機構、人孔門、視鏡組成。

- 多個霧化器結構,可以在不影響產量的情況下更換霧化器。

- 布風板采用專業結構,能夠起到將大顆粒物料推送至出料端,加速大顆粒物料排出流化段,防止大顆粒物料沉積過多,影響流化狀態。

- 合適的流化段決定了合適的流化速度。由于液滴的存在,物料之間容易粘結成團,因此,需要選擇采用合適的流化速度,確保單位面積上的換熱效率,防止局部水分過大,導致死床。

- 合適的擴大段同樣是影響造粒成功的重要因素。氣體夾帶細小的物料顆粒及粉塵上升至擴大段,由于速度降低及壁面效應,部分較大顆粒物料直接下落,粉塵物料沿著擴大段壁面回落至流化段繼續參與凝集造粒。

- 出料機構是確保流化的重要裝置。流化段物料過多會壓死流化床,導致風量變小,流化速度變小;流化段物料過少則會導致液滴不能被物料捕捉,影響造粒過程。

2、顆粒整形機

- 顆粒整形機實際為多個設備的組合,主要由篩分機、回料輸送機、回料控制器、輸送機、粉碎機組成。

- 顆粒整形機作用是完成顆粒選擇,,確保產出的產品顆粒度均勻。

- 顆粒整形機采用自動化電氣控制,滿足控制功能,是本裝置能夠連續運行的關鍵設備。

3、余熱回收器

- 通過將熱空氣夾帶的物料的捕集以及熱空氣熱量的傳輸使水分蒸發完成液體增濃和熱量回收作用。

- 多層孔板使廢氣均勻分布,并在孔板上方形成懸浮流態化,將噴淋液形成泡沫層,完成反應洗滌熱量回收。

- 合理的降液裝置,使液體均勻下落,滿足均勻布液功能。

- 合理的小孔氣速,保證了孔板上方的液體均勻流化。

4、濕法除塵器

- 內設多層孔板及除霧結構,采用逆流方法,完成氣體洗滌,達標排放。

- 下部利用低濃度溶液進行洗滌,充分回收溶解氣體中夾帶的粉塵和液滴。

- 上部利用清水將氣體進一步洗滌,使氣體達標排放。

5、冷卻機

- 采用間接冷卻方式,避免了物料和空氣充分接觸造成的潮解現象,不會造成水分增加。

- 內部設置合理的換熱片,增加換熱面積,并使物料產生輸送作用。

- 單機實現冷卻、輸送功能。

- 設置排氣孔裝置,確保不會產生的粉塵泄露。

友情鏈接: